Des pièces critiques dans un environnement stratégique et ultra-réglementé

L’industrie de la défense impose les plus hauts standards en matière de fiabilité, de précision et de traçabilité. Les composants mécaniques utilisés dans les systèmes militaires – qu’il s’agisse de modules optoélectroniques, de dispositifs de visée, de sous-ensembles d’armement ou de systèmes embarqués – doivent fonctionner dans des conditions extrêmes de température, de vibration, de choc et d’environnement électromagnétique.

Leur performance est directement liée à la qualité de leur fabrication. Un alignement optique imparfait, un jeu trop important dans un assemblage ou une tolérance mal maîtrisée peuvent compromettre le fonctionnement du système tout entier. À cela s’ajoute une exigence absolue en matière de traçabilité documentaire, avec des exigences issues des normes aéronautiques telles que EN9100, qui encadrent les processus de production, de contrôle, et de gestion qualité dans toute la supply chain de défense.

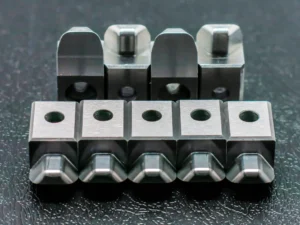

Les pièces destinées à ce secteur sont souvent réalisées dans des matériaux très durs (alliages nickel, inox martensitique, titane, aciers trempés 13-8, 15-5 ou 17-4), et leurs formes sont souvent très complexes: logements internes, alésages calibrés, rainures profondes, canaux internes invisibles. Leur usinage traditionnel pose de nombreux défis, notamment en termes de stabilité géométrique et de respect des tolérances serrées.

L’électroérosion et la micromécanique comme réponse aux exigences militaires

L’électroérosion, grâce à son absence d’effort mécanique et sa capacité à usiner des géométries internes complexes dans des matériaux très résistants, s’impose comme une technologie incontournable pour ce secteur. L’électroérosion à fil permet par exemple de réaliser des découpes précises, nettes, avec des angles vifs, tout en garantissant une qualité de surface élevée et constante. L’électroérosion par enfonçage est, elle, adaptée à la fabrication de cavités, de logements techniques ou de détails gravés dans la masse avec une extrême précision.

Pour certaines applications, le micro-perçage par électroérosion est essentiel : il permet de réaliser des orifices calibrés de très faible diamètre (inférieur à 0,2 mm), sans bavure, sans risque de déviation d’outil, et avec une grande profondeur. Ces perçages sont utilisés dans des dispositifs de détection, de libération d’énergie, ou de guidage fluidique dans des équipements militaires sensibles.

Offrant des précisions similaires au laser mais sur des hauteurs très hautes, elle offre aussi des états de surface (Ra) équivalentes à la rectification cylindrique et plane, et au polissage technique. Avec la vérification des machines de contrôle dimensionnel 3D, ces techniques permettent de livrer des pièces mécaniques aux exigences métrologiques rigoureuses (tolérances < 5 µm). Le respect du plan, la répétabilité des cotes, et la documentation complète sont au cœur du processus.

Mecasoft : partenaire certifié EN9100 pour la fabrication de pièces critiques défense

Mecasoft est certifiée EN9100 depuis plusieurs années, et applique une politique qualité inspirée des meilleurs standards aéronautiques et militaires. Elle est capable de produire des pièces techniques complexes, à l’unité ou en petites séries, en garantissant une traçabilité complète à chaque étape : approvisionnement matière, usinage, inspection, emballage, livraison.

Au sein d’un environnement géopolitique agité, l’entreprise belge se profile en acteur local, assure grâce à ses grandes capacités une prévisibilité (forecast) fiable et joue le jeu du double-sourcing en mettant à sa disposition un large parc-machines spécialisé en électroérosion, découpe et micro-perçage. Elle est équipée pour usiner ces pièces de géométries variées, dans les matériaux les plus exigeants, en tenant des tolérances extrêmement fines. Le contrôle dimensionnel est réalisé dans une salle climatisée à l’aide d’équipements de mesure tridimensionnelle (MMT) optique ou tactile (palpeurs).

Grâce à son expérience des cahiers des charges militaires, Mecasoft collabore régulièrement avec des intégrateurs ou équipementiers du secteur défense locaux et internationaux. Elle accompagne ses clients dès la phase de prototypage, en assurant des échanges techniques précis, une compréhension fine des besoins, et une production conforme aux exigences normatives et techniques les plus strictes.